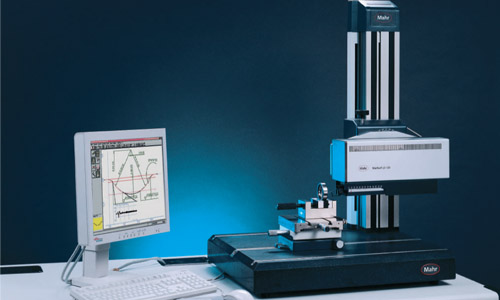

Pürüzlülüğün Ötesi: Yüzey Analizleri

Yüzey finisajının kalitesine yönelik tartışmaların çoğu yüzey pürzülülüğünün ölçümüne yönelik olarak yapılagelmektedir. Gerçektende; pürüzlülük yüzey finisajının en çok bilinen ölçüsü olup; Ra ortalama yüzey pürüzlülüğü, Rg ortalama pürüzlülük derinliği gibi parametrelerler ise en çok tanınmış olanlarıdır. Aslında bir yüzeyin ölçümündeki yollar ve bunların neden yapıldığı olgusu pürüzlülüğün çok ötesine gider.

Bilimsel olarak uzmanların çoğu basitçe yüzey pürüzlülüğü demek yerine, “yüzey tekstürü” terimini kullanırlar.

Bazı ölçümlerle bir yüzeyin yük altındaki davranışları kararlaştırılmaya çalışılırken; bazılarında bir yüzeyin contalı veya contasız sızdırmazlığının ne olacağı hakkında karar verilebilir. Böylelikle bazı yüzeylerin kayganlığının sürdürülmesine veya tam aksine yapışkanlığını sağlayacak yüzey kaplaması yapılmasına gerek olup, olmadığına karar verilebilir. Bazı parametrelerle insan kemiği büyümesini ve ataşmanlarını desteklemesine yönelik bilgileri edinmek olanaklıdır. Bu parametrelerin tümü ölçülebilir. İnsan eliyle üretilen yüzeylerin tasarımında belli bir amaça uygun işlevselliğin öngörülmüş olmasından ötürü, bu işlevselliğin kontrolü ve onaylanması bu parçaların yapıldığı üretim süreçlerinde gerçekleştirilir.

Günümüzde sayı olarak yüzden fazla tanımlanmış ve kabul edilmiş yüzey pürüzlülüğü parametresi vardır. Bunların büyük bir bölümü belirli üretim sorunlarını çözümlemek ve bunlara çözüm üretmek için veya bir yüzeyin kendisinden beklenen işlevi gerçekleştirmeye yeterli olup, olmadığının sağlamasını yapmak üzere geliştirilmişlerdir. Bazılarının kullanılacağı uygulamaların sayısı gerçekten çok, ama çok azdır. Bazıları ise gelişen üretim teknolojileri doğrultusunda kullanımdan kaldırılmıştır, bazı yeni parametreler de geliştirilmeye çalışılmaktadır. Bunlardan çok karmaşık olanların bazıları günümüzdeki önemli üretim yapılan kuruluşlardaki kritik verilerin kontrolünde kullanılmaktadırlar ve bunları tanımlanmış standartların arasında yerlerini bile almışlardır.

Çoğunlukla kullanılan yüzey parametrelerini 4 ana kategoriye ayırmamız olanaklıdır: yükseklik parametreleri, araboşluğu parametreleri, biçim parametreleri ve hibrid parametreler.

Yükseklik Parametreleri

Yükseklik parametreleri yüzeye dik olan yüzeysel sapmaları ölçer. Tezgah kalemi veya talaş kaldırma prosesine ilintili kısa dalga boylu sapmalara bakmak için kullanıldıklarında; bunlar tipik yüzey pürüzlülüğü parametreleridir. Yükseklik parametrelerinin çoğu parçanın merkez doğrusu üzerinde belli bir örnekleme boyu içindeki tepe ve dip ilişkileri ile hesaplanır. Örneğin Ra parametresinin basit tanımı pürüzlülük profil noktalarının yükseklik veya derinliklerinin aritmetik ortalamasının hesaplanmasıdır.

Bir diğer çok kullanılan parametre olan Rz farklı standartlarda zaman zaman farklı tanımlanmakta olmasına karşın; hemen hepsinde 10 noktadaki pürüzlülük veya 5 peşpeşe örnekleme boyundaki 5 pürüzlülük derinliğinin ortalaması olarak kabul edilir.

Uzun dalga boylarını ölçmek için kullanıldığında; geniş araboşluğu sapmaları çoğunlukla parçaya doğrudan temas edenlerden çok proses koşulları ile ilintili olup, yükseklik parametreleri yüzeydeki dalgalanmaların bir göstergesidir.

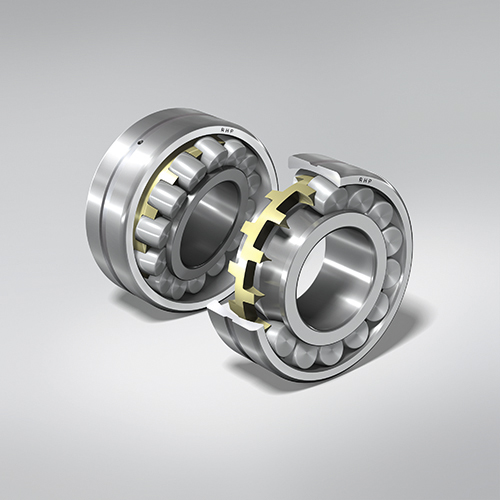

Bir parçanın üzrindeki hataların nedeni; aşınmış rulman veya talaşlı kaldıran makinenin ana milindeki bozukluklar, yanlış makine ayarları yapılmış olması veya kesici takımının oluşturduğu olası çevresel sarsıntılar veya diğer yakındaki makinelerin etkisi olabilir.

Dalgalanma parametreleri; ortalama dalgalanma(Wa) ve dalgalanma profilinin tepeden-dibe maksimum değeri olan dalgalanma yüksekliği(Wt) gibi parametreleri içermektedir.

Dalgalanmaları çözümlemenin yararlarının en iyi örneği Ra değeri 10mikroinç olarak tanımlanmış bir rulmanlı şaft yapımı gereken otomotiv üreticisinin örneğiyle açıklayabiliriz. Yıllarca sorunsuz giden bu üretimde bir süre sonra söz konusu şaftlardaki rulman yataklamalarının olduğu bölümlerde tutukluk yapma sorunları yaşanmaya başlanır. Sorunlu şaftları tekrar, tekrar kontrol eden üretici istenen Ra değerlerinin hep 8-10 mikroinç olduğunu saptar. Bu soruna Ra değerinin kritik olduğunu varsayan üretici, bu değer için sınırını daha masraflı bir süerfinisaj işlemini de prosese ekleyerek, 6 mikroinçe indirerek çözebileceğini düşünür.

Ama bu prosesteki ilk prototipler üretilip, denenmeye başladığında ölçülen Ra değerlerinin 3-4 mikroinç olmasına karşın, her iki tane örnekten birinde tutukluk yapma sorununun sürdüğü görülür. İnceleme ve çözümlemeler daha da derinleştirildiğinde; üretimde kullanılan makinelerdeki bir rulmanın niteliğinin bozulduğu ve bunun üretilen parçalara dalgalanma sorunu olarak yansıdığı saptanır. Sonuç olarak sorunun kaynağının pürüzlülük değil, dalgalanma olduğu anlaşılır ve daha düzgün olarak üretilen parçalar için harcanan tüm para ve zamanın karşılığında tutukluluk sorunun daha hızlı oluşmasını sağlamaktan başka bir etkisi olmadığı saptanır.

Araboşluğu Parametreleri

Araboşluğu parametreleri yüzey bozuklukları arasındaki aralıkların ölçümünde kullanılır. Bunlar; pürüzlülüğün veya dalgalılığın uzunluk birimlerine uygulanabilir, ama bir parçanın tüm boyuna göre tanımlanırlar. Tepe sayısı parametresi(RPc) bunun iyi bir örneğidir ve tanım olarak önceden tanımlanmış bir doğrunun üzerindeki birim boydaki pürüzlülük profili tepelerinin sayısıdır. Standartlaştırılmış bu tanım; ölçülen iki tepe arasındaki vadinin ne kadar derin olduğunun da belirlenmesini gerektirmektedir. Arabaların gövde panelleri gibi yüzeylere boya kaplaması yapılırken prosesteki yüksek-nokta sayımı ile boyanan yüzeyde çok iyi estetik finisaj elde edilebilir.

İlgilenilen bir diğer araboşluğu parametreside dalgalanma profilinde yüksek noktalar arasındaki aralığın ortalaması ile hesaplanan ortalama araboşluğudur(Sm). Örneğin iki yüzey arasında conta kullnaılarak bir sızdırmazlık elde edilecekse; contanın daha iyi eğrilip, bükülerek oturmasını sağlamak için uzun araboşluklar kısa araboşluklara kıyasla tercih edilmelidir. Eğer tepeler birbirlerine çok yakın olursa; conta malzemesi aradan taşabilir.

Biçim Parametreleri

Biçim parametreleri; ilk iki kategoride söz edilen basit yükseklik veya uzunluk ölçümüne dayalı olan parametrelere göre yüzey işlevselliğinin daha karmaşık bir yönünü karakterize eder. Çoğunlukla çoklu proseslerle veya yüzeyin kaydırcılığını sürdürebilme yeteneği veya daha etkin rulman bölgesi sağlayabilme gibi proseslerin birbirleri ile olan ilişkileri sonucunı doğurur.

Kaba taşlama ve daha sonra hassas taşlama gibi iki aşamalı bir tipik işlem prosesi buna iyi bir örnek olarak kullanılabilir. Kaba taşlama yüzeyde geniş sapmalar oluştururken, hassas taşlama üst bölümleri traşlayarak, kendi izlerini kaba taşlama izlerinin yerine bırakır. Eğer parçanın kaydırıcı tutma özelliğinin olması gerekirse; ikinci işlem sonrası oluşan düzgün yüzeyin yanısıra, ilk işlem sonucu oluşan bazı dip izlerinin(vadilerin) korunması ve kalması gerekir.

Bunu yapabilmek için; son yüzey finisajının pürüzlülüğü ile son taşlama ile perdahlamanın oluşan vadilerde ne kadar derine işlemesi gibi prosesin 2 yönünü kontrol etmek gereklidir. Ancak bilinen üretim proseslerinin boyut kontrolü ve pürüzlülük kontrolü iki ayrı olgudur. Finisaj taşlama operatörü sürekli olarak elindeki çap mikrometresi ile istenen çapa ulaşıp, ulaşmadığını kontrol eder. Eğer operatörün taşladığı parçanın yüzeyindeki boyutlarda kaba taşlamadan ötürü farklılıklar var ise, operatörün uygulayacağı hassas taşlama kaydırıcılık özelliğinin de etkilenmesine neden olur.

Bazen finisajda tepeler çok veya az taşlanır ve kaba taşlama sonrasında yüzeyde derin vadiler bırakılır. Kısacası; finisajda istenen doğru yüseyi elde edelim derken istenmeyen parça çapı elde edebiliriz veya istediğimiz parça çapını elde edelim derken hatalı yüzey bir yüzey oluşturabiliriz.

Rk ailseinden bir biçim parametresi bu gibi iki prosesin arasındaki ilişkileri gözlemleyerek; operatörün her iki proseside verimli bir biçimde kontrol etmesine olanak sağlar.

Bir yüzeyin çok iyi bir rulman bölgesi sağlayabilme yeteneği, çoğunlukla onun işlevinin önemidir. Çok değişik rulman bölgesi özellikleri olmasına karşın, iki yüzeyin aynı Ra değerine olabilir.

BAC(Rulman Bölgesi Eğrisi) ve bir dizi başka parametre yüzeyin yük taşıyabilme yeteneğinin ölçümüne yöneliktir. Bu parametreler; iki farklı yüzey arasındaki önceliğin katı metal mi yoksa bir miktar pürüzlülük tepelerinin mi olacağı anlamına gelen rulman yüzeyinin katılığının nicesel ölçümünü yapmaya yöneliktir.

Bu bağlamdaki diğer biçim parametreleri; uygulanabilirliliği üst bölümlerdeki yüzey finisajı alanına genişletmek demek olacaktır.

Örneğin Rsk yamukluk parametresi genlik yoğunluğu eğrisinin asimetrikliğinin ölçümüdür. Ama bu değerin sıfırdan küçük(eksi) bir değerinin olması durumunda, bu kez yüzeyin çok iyi bir rulmanlanma özelliği olduğu anlamına gelecektir.

Rku basıklık(kurtosis) parametresi de genlik yoğunluk eğrisinin tepelerindeki rulam özelliğinin niceselliğinin ölçülmesi için kullanılır. Ancak yamukluk ve basıklığın her ikisi birden zaman, zaman kullanılırlılıklarını sıklıkla sınırlayan izole edilmiş tepe ve vadilerden etkilenirler.

Hibrid Parametreler

Hibrid parametreler adından da anlaşılacağı gibi; yükseklik, araboşluğu ve biçim parametrelerinin kombinasyonu olup; tanımlanmış bir araboşluğundaki veya daha başka karmaşık yerlerdeki yüksekliklerin incelenmesi gibi bir işlev kavramıdır.

Örneğin; bir yüzeyde yuvarlanan bir küreyi ele alalım. Eğer yüzey göreceli olarak düzgünse, küre çok hızla yuvarlanacaktır ve yüzeyle sürekli temaslı olacaktır. Ancak yüzeyde pürüzlülük varsa, yani bir dizi tepelr ve vadiler varsa; aynı kürenin yuvarlanma hızı farklı olacaktır, bazen yüzeyle teması kaybolacak ve havaya zıplayacaktır veya bazı derin vadilerden sonra karşılaşacağı tepeleri aşarken yavaşlayacak ve bir miktar öteye zıplayacaktır. Eğer yüzeyden iyi bir yuvarlanma teması bekleniyorsa; bunlar istenmeyecektir. Ayrıca tepelerin ve vadilerin göreceli olarak geniş olmasının yanında olabildiğince düzgün olması durumunda, küre zıplamayabilir.

Kullanışlı olan hibrid parametrelerden birisi Δa parametresidir olup; bu etkinin bir karakterizasyonunu sağlayan tepelerin ve vadilerin adımlarının(sırasının) ölçülmesinde kullanılır.

Bir yüzeyde ölçülebilecek karakteristiklerin sayısı çok fazladır ve bundan ötürü de bunlar ölçülmektedir. Eğer bir üretim prosesinin dengeliliği, bir parçanın işlevselliğinin sağlanması veya bir tür kalite sorunu kontrol edilmek istenirse; çözüm için pürüzlülüğün ötesinde bir sürü başka yüzey tekstürü parametrelerininde değerlendirilmesi, ölçülmesi gerekecektir.

Çeviri /Translation: Orkun Yalçın, Ürün Müdürü

Product Manager, MEGA Danışmanlık. Temsilcilik, Dış Ticaret Limited

URL: https://www.reduktordergisi.com/?p=919